Американская компания Ateios Systems разработала принципиально новый подход к производству литий-ионных аккумуляторов, который позволяет создавать более мощные и безопасные элементы питания с меньшим воздействием на окружающую среду. Ключевая инновация – платформа «RaiCure», заменяющая традиционные процессы, основанные на использовании токсичных растворителей и так называемых «вечных химикатов» (PFAS).

Стандартное производство электродов для батарей требует применения фторполимерных связующих (PFAS) и растворителей, что делает процесс энергозатратным и экологически небезопасным. По данным исследования Нью-Йоркского университета, реальная социальная стоимость PFAS может превышать 20 000 долларов за килограмм при рыночной цене около 20 долларов, что подчеркивает растущие риски для производителей на фоне ужесточения законодательства.

Технология «RaiCure» использует вместо термической сушки в длинных печах метод энергетического отверждения. Это не только исключает из производственной цепочки вредные вещества, но и сокращает потребление энергии и занимаемые площади почти на 90%. При этом скорость нанесения покрытия на электроды возрастает почти в десять раз, достигая 50 метров в минуту на уже действующих производственных линиях по всему миру.

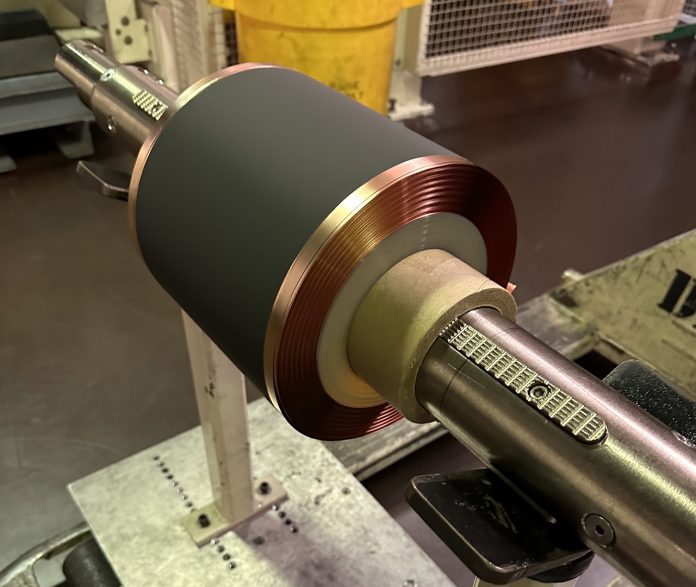

На базе этой платформы компания выпускает готовые к интеграции электроды «RaiCore». Прототипы на основе оксида лития-кобальта (LCO) уже демонстрируют увеличение плотности энергии на 15–20% по сравнению со стандартными аналогами. После 1000 циклов полного заряда-разряда они сохраняют более 80% емкости. Важным преимуществом является то, что технология «RaiCure» совместима с существующим конвейерным оборудованием типа ролл-ту-ролл, что позволяет производителям внедрять ее без капитальной модернизации заводов.

Ateios Systems использует бизнес-модель без собственных фабрик, сотрудничая с уже существующими контрактными производителями. Это обеспечивает быстрый доступ к пилотным и серийным мощностям, сокращая путь от образцов до коммерческих заказов. На мощностях партнеров уже были произведены тестовые партии ячеек в промышленных масштабах для квалификации заказчиками.

Разработка получила поддержку Национального научного фонда США (NSF) в размере 350 000 долларов в рамках программы по созданию отечественного центра по производству аккумуляторов. Технология также прошла независимую сертификацию агентства Intertek, которое подтвердило полное отсутствие фторсодержащих соединений в процессе производства электродов.

Новый подход ориентирован на рынки, где производительность и безопасность имеют решающее значение: носимая электроника, медицинские устройства, интернет вещей, беспилотники и устройства дополненной или виртуальной реальности. Предлагаемое решение позволяет производителям выбирать оптимальную химию батарей – будь то LCO для максимальной автономности, LFP для снижения стоимости или NMC для баланса мощности и энергии – сохраняя при этом единую, более чистую производственную основу.